Acier, inox, aluminium, revêtus… Le choix du matériau conditionne la résistance, la durabilité, le poids, l’esthétique et le coût global de vos pièces de tôlerie. Ce guide pratique vous aide à cadrer les critères essentiels, comparer les options et éviter les pièges courants pour faire un choix sûr, technique et rentable.

Les critères de choix à clarifier dès le départ

Environnement et corrosion

Précisez le lieu et les contraintes : intérieur sec, extérieur urbain, milieu industriel, bord de mer, zones lavées fréquemment, contact alimentaire. La sévérité de l’environnement oriente directement la matière et la protection anticorrosion (galva, poudre, anodisation, passivation).

Charges, rigidité et chocs

Définissez les efforts (statiques, dynamiques), la raideur nécessaire (flèche admissible), la sensibilité aux chocs. Selon les exigences, on privilégiera un acier standard (économique), un acier HLE/HSLA (allègement à rigidité équivalente) ou des formes pliées/nervurées pour gagner en tenue sans surépaisseur.

Poids et ergonomie

Si le poids est critique (manutention, montage sur site, performance énergétique), l’aluminium permet d’alléger fortement tout en conservant une bonne tenue, surtout s’il est correctement plié et dimensionné.

Procédés de fabrication

Découpe, pliage, roulage, soudage, rivetage, collage… Tous les métaux ne réagissent pas pareil. L’alu série 5000 se plie très bien, certaines séries 6000 demandent plus d’attention. L’inox 304/316 se soude mais nécessite une préparation et une passivation soignées. Anticipez aussi les rayons de pli et l’aptitude au formage.

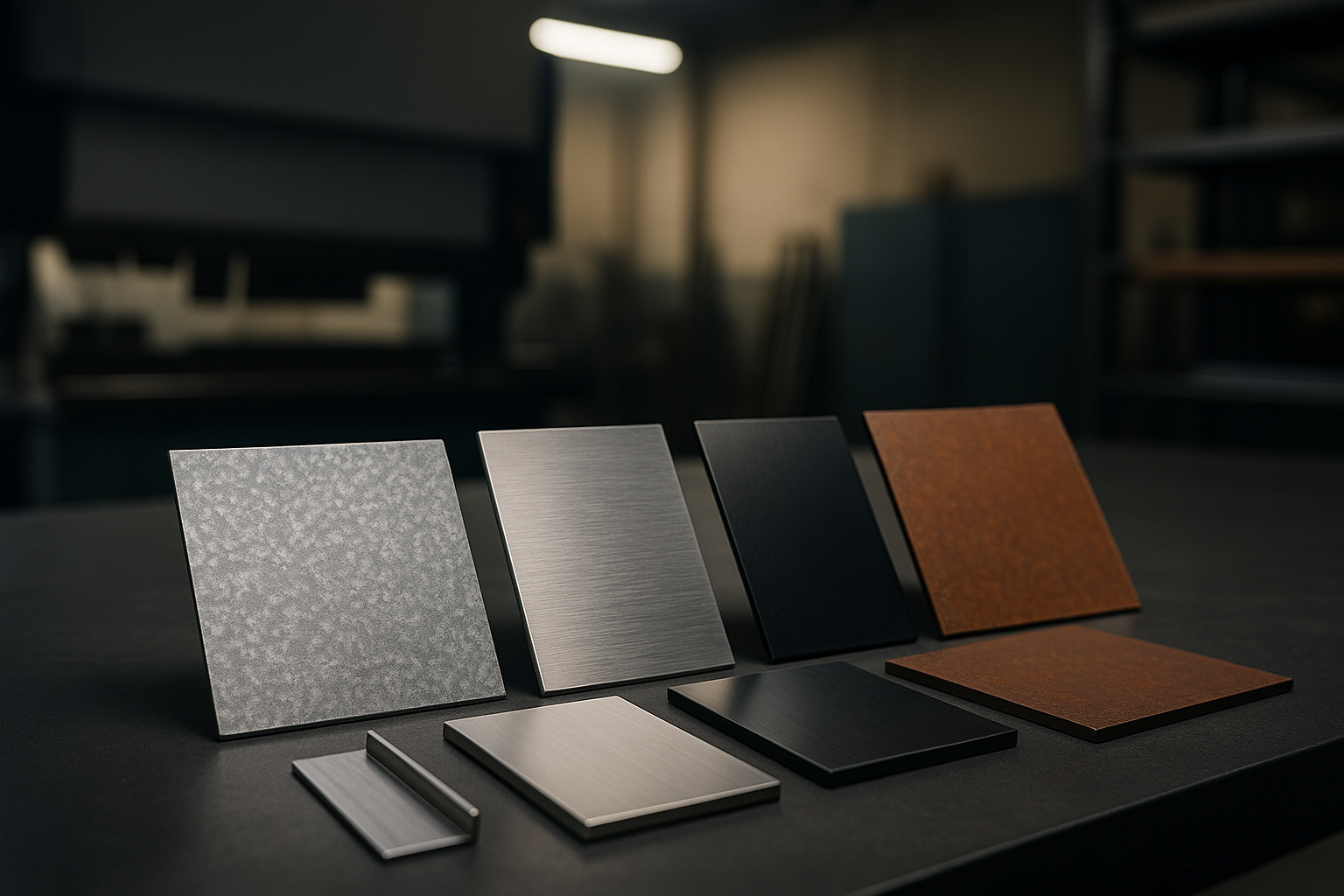

Finitions et esthétique

Thermolaquage, peinture liquide, anodisation, brossage, microbillage… Vérifiez la compatibilité matière/finition et la maintenance visée (mat texturé peu salissant, anodisation stable, inox brossé).

Budget d’achat… et coût de cycle de vie

Le matériau le moins cher à l’achat n’est pas toujours le moins cher sur 10 ans. Une galvanisation + poudre ou un inox 316 peuvent réduire les retouches et prolonger la durée de vie, donc le coût global.

Durabilité et RSE

Contenu recyclé, recyclabilité, traitements sans solvants, optimisation matière : ces critères pèsent de plus en plus dans les appels d’offres. L’alu et l’inox se recyclent très bien ; l’acier filière électrique à contenu recyclé est un bon compromis techno/empreinte.

Panorama des matières les plus courantes

Acier doux (S235/S355)

Le standard polyvalent : économique, facile à découper/plier/souder, bonne rigidité. Sensible à la corrosion, il exige une protection (peinture, poudre, galva). Idéal en intérieur ou extérieur modéré avec finition adaptée.

Acier HLE/HSLA (haute limite d’élasticité)

Plus résistant à épaisseur égale : permet d’alléger la pièce sans perdre en tenue. Intéressant pour structures, racks, pièces soumises aux chocs. Demande un pliage maîtrisé (rayons/ressuage) et des paramètres soudage adaptés.

Acier galvanisé / ZM (zinc-magnésium) / prélaqué

Protection anticorrosion intégrée. Le zinc-magnésium offre souvent une meilleure tenue pour des couches plus fines. Le prélaquage bobine réduit les étapes de peinture en atelier. Attention aux arêtes et coupes : prévoir retouches ou doubles protections (système duplex).

Inox 304 / 316

Très bonne résistance à la corrosion, surtout le 316 en environnement marin ou agressif. Adapté aux milieux lavés souvent (agro, santé) et aux architectures premium. Prévoir passivation et gestion des contaminations ferreuses. Coût supérieur mais maintenance faible.

Aluminium (séries 5000 / 6000)

Léger, naturellement résistant à la corrosion. La série 5000 (ex. 5754) se plie très bien ; la série 6000 (ex. 6060/6082) est intéressante en pièces mécaniques/architecturales. Finitions : anodisation (dure, stable) ou laquage. Attention aux couples galvaniques avec l’acier en extérieur humide (isoler).

Acier corten

Patine stable recherchée en design et aménagements. Demande une gestion rigoureuse des ruissellements pour éviter les coulures et les taches en pied d’ouvrage. Peu d’entretien, mais usage pertinent principalement architectural.

Cuivre, laiton, zinc

Alliages nobles à forte identité visuelle. Coût élevé, utilisés par touches (façades, signalétique). Exigent des interfaces soignées pour éviter la corrosion galvanique avec d’autres métaux.

Tableau comparatif (lecture rapide)

| Matériau | Résistance méca | Corrosion | Poids | Formabilité | Coût relatif | Finitions usuelles |

|---|---|---|---|---|---|---|

| Acier S235/S355 | Élevée | Faible sans protection | Élevé | Bonne | Faible | Galva, poudre, peinture |

| Acier HLE/HSLA | Très élevée | Faible sans protection | Moyen (épaisseur réduite) | Bonne (rayons soignés) | Moyen | Galva, poudre, peinture |

| Acier galvanisé / ZM | Élevée | Bonne | Élevé | Bonne | Moyen | Galva seul ou duplex (poudre) |

| Inox 304 | Élevée | Très bonne (intérieur/extérieur) | Moyen | Moyenne à bonne | Élevé | Brossage, microbillage, passivation |

| Inox 316 | Élevée | Excellente (marin/industriel) | Moyen | Moyenne à bonne | Très élevé | Brossage, microbillage, passivation |

| Aluminium 5xxx/6xxx | Moyenne à élevée | Très bonne | Faible | Très bonne (surtout 5xxx) | Moyen à élevé | Anodisation, laquage poudre |

| Corten | Élevée | Bonne (patine contrôlée) | Élevé | Bonne | Moyen | Patine naturelle |

Compatibilités et pièges à éviter

Couples galvaniques

Assembler de l’alu sur de l’acier/galva en extérieur humide peut accélérer la corrosion. Utilisez rondelles/films isolants, mastics, et fixations compatibles. Limitez les eaux stagnantes entre deux métaux différents.

Rayons de pli et fissuration

Chaque matière/épaisseur a un rayon mini à respecter. Les séries alu 5xxx acceptent des rayons serrés ; l’inox et certains aciers HLE réclament des rayons plus généreux. Anticipez sur plan pour éviter les fissures et la peau d’orange.

Soudabilité et déformations

L’inox se soude bien mais doit être re-passivé. L’alu conduit la chaleur et peut déformer davantage : prévoyez gabarits et séquences. Les aciers HLE exigent des paramètres adaptés pour préserver leurs caractéristiques.

Peinture, poudre, anodisation

La poudre est idéale en série (épaisseur, sans solvants). La peinture liquide reste clé pour retouches/teintes spéciales. L’anodisation ne s’applique que sur l’aluminium et offre une dureté/tenue UV remarquables.

Configurations types (exemples concrets)

Intérieur sec (atelier, tertiaire)

Acier S235/S355 + poudre : économique, robuste, finition soignée. Pour des mobiliers/logements d’outils, privilégiez des bords pliés pour la sécurité et la rigidité.

Extérieur urbain sévère

Système duplex : galvanisation à chaud + poudrage polyester. Excellente tenue dans le temps pour structures, garde-corps, racks extérieurs. Entretien simple.

Bord de mer / atmosphère saline

Inox 316 passivé ou alu anodisé/laqué avec fixations isolées. Éviter les pièges à eau, soigner les arêtes et le drainage. Plan de rinçage périodique recommandé.

Agroalimentaire / hygiène renforcée

Inox 304/316 brossé ou poli, soudures continues, rayons généreux pour le nettoyage, passivation systématique. Privilégier visserie inox.

Design architectural

Alu anodisé (teintes stables) ou corten maîtrisé (patine), voire inox brossé pour pièces nobles. Détails de pose invisibles, joints réguliers, gestion des dilatations.

Check-list de décision

- Définir environnement (intérieur/extérieur, marin/industriel, lavages).

- Fixer charges, rigidité, risques de chocs.

- Choisir les procédés (pliage, soudage, roulage) et vérifier l’aptitude matière.

- Arrêter la finition (poudre, peinture, anodisation, passivation) et sa maintenance.

- Évaluer poids et ergonomie (nécessité d’allègement).

- Comparer le coût de cycle de vie (durée, retouches, SAV) plutôt que le seul prix d’achat.

- Valider les compatibilités (galvaniques, collage, fixations) et les rayons de pli.

- Prototyper si critique : échantillons matière + tests de finition.