Le pliage industriel est une étape clé de la transformation de la tôle. Réalisé avec précision, il permet d’obtenir des pièces à la fois robustes et fonctionnelles, prêtes à répondre aux exigences des secteurs industriels les plus variés : construction, automobile, agricole, ameublement, ou encore machines spéciales. Bien maîtrisé, ce procédé offre un gain de performance mécanique sans augmenter le poids, tout en réduisant les coûts de production.

Le pliage industriel : principe et enjeux

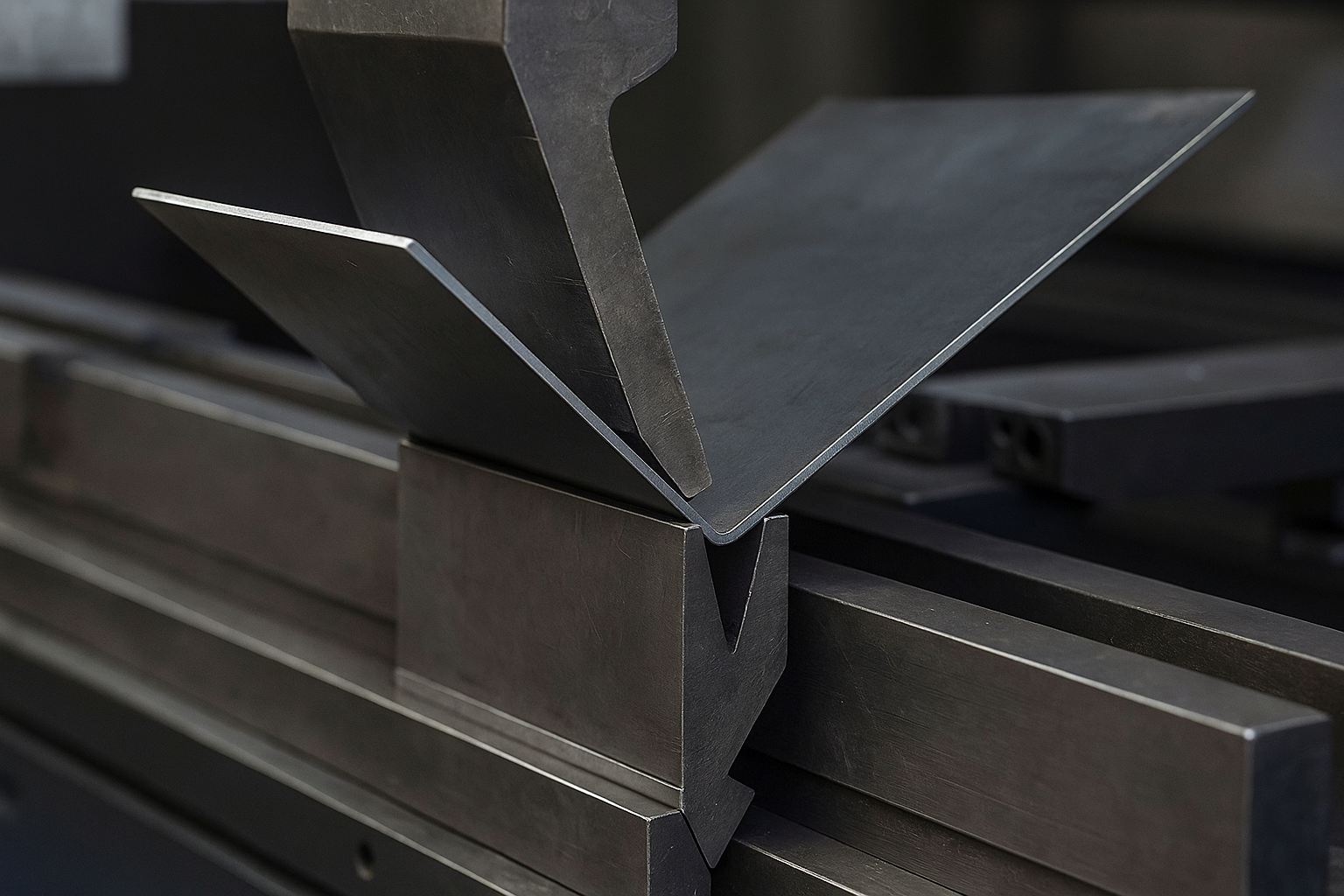

Le pliage consiste à déformer une tôle plane pour lui donner une forme en angle, en U, en Z ou toute autre géométrie complexe, grâce à l’action combinée d’un poinçon et d’une matrice sur une presse plieuse. L’objectif est de créer une pièce capable de résister aux contraintes mécaniques tout en répondant à un cahier des charges dimensionnel précis.

Pourquoi le pliage est déterminant

- Augmenter la rigidité : un simple pli peut renforcer la résistance d’une pièce sans surépaisseur.

- Réduire le poids : remplacer une tôle épaisse par une tôle plus fine mais pliée permet d’alléger la pièce tout en conservant sa robustesse.

- Optimiser les assemblages : le pliage facilite les fixations, les accostages et l’alignement des éléments.

- Améliorer la sécurité : des arêtes pliées éliminent les bords vifs et réduisent les risques de blessure.

Les paramètres clés pour un pliage efficace

La qualité et la performance d’un pliage dépendent de plusieurs facteurs qu’il est crucial de maîtriser dès la conception.

1. Choix de la matière

- Acier doux : polyvalent, économique, facile à plier.

- Acier inoxydable : résistant à la corrosion, nécessite plus de force au pliage.

- Aluminium : léger et résistant, mais plus sensible au marquage et au retour élastique.

- Acier galvanisé : protège contre la corrosion, demande un outillage adapté pour éviter l’écaillage du revêtement.

2. Épaisseur et rayon de pliage

Le rayon de pliage minimal dépend de l’épaisseur et de la matière. Respecter ce rayon évite les fissures et les déformations indésirables. Un rayon adapté permet aussi d’optimiser la résistance mécanique du pli.

3. Sens du pli par rapport au laminage

Pliage dans le sens du laminage : risque accru de fissuration. Il est préférable, quand c’est possible, de plier perpendiculairement au sens de laminage.

4. Retour élastique

Lors du pliage, la matière a tendance à revenir légèrement vers sa forme initiale. Ce phénomène, appelé springback, doit être anticipé en ajustant l’angle de pliage sur la presse plieuse.

Optimiser la résistance grâce au pliage

Pour maximiser la résistance, il ne suffit pas de choisir la bonne matière : la géométrie du pli joue un rôle fondamental.

- Plis de renfort : ajoutés sur les bords, ils évitent le flambement et augmentent la rigidité.

- Sections fermées : plier et souder pour obtenir des tubes ou des caissons renforce considérablement la résistance.

- Formes nervurées : inspirées de l’emboutissage, elles ajoutent de la solidité à la pièce tout en limitant le poids.

Améliorer la fonctionnalité des pièces pliées

Le pliage ne sert pas seulement à rendre la pièce plus solide. Il permet aussi d’intégrer directement des fonctions au design.

- Supports et fixations : intégration de languettes ou d’oreilles pour faciliter le montage.

- Guidages : plis servant de rails ou de butées pour d’autres pièces.

- Esthétique : bords pliés donnant un aspect fini et professionnel.

- Sécurité : suppression d’arêtes vives grâce aux retours pliés.

Le rôle de la conception assistée par ordinateur

Les logiciels de CAO permettent de simuler le pliage, de vérifier les collisions entre la pièce et l’outillage, et d’anticiper les retours élastiques. Un fichier 3D bien conçu intègre les développés corrects, prenant en compte l’allongement de la matière au pliage.

Avantages de la simulation

- Réduction des essais-erreurs.

- Économie de matière.

- Optimisation des temps de réglage en production.

- Meilleure précision dimensionnelle.

Procédés de pliage industriel

Différentes méthodes existent, chacune adaptée à des besoins spécifiques.

- Pliage à l’air : polyvalent, moins de pression, idéal pour des rayons variables.

- Pliage en frappe (coining) : grande précision, rayon minimal, mais usure plus rapide des outils.

- Emboutissage par pliage : utilisé pour des formes complexes et des renforts.

Qualité et contrôle après pliage

Après pliage, il est essentiel de vérifier :

- Les dimensions (angles, longueurs, rayons).

- L’absence de fissures ou de marquage excessif.

- La conformité des tolérances avec le cahier des charges.

- La répétabilité sur toute la série.

Erreurs à éviter lors du pliage

- Ignorer le sens de laminage et plier dans le mauvais sens.

- Rayons trop petits entraînant des fissurations.

- Oublier le springback et obtenir un angle incorrect.

- Choisir une matière inadaptée à l’environnement d’utilisation.